(Ereñotzu, Hernani)

4.3. Ekoizte-prozesua pausoz pauso

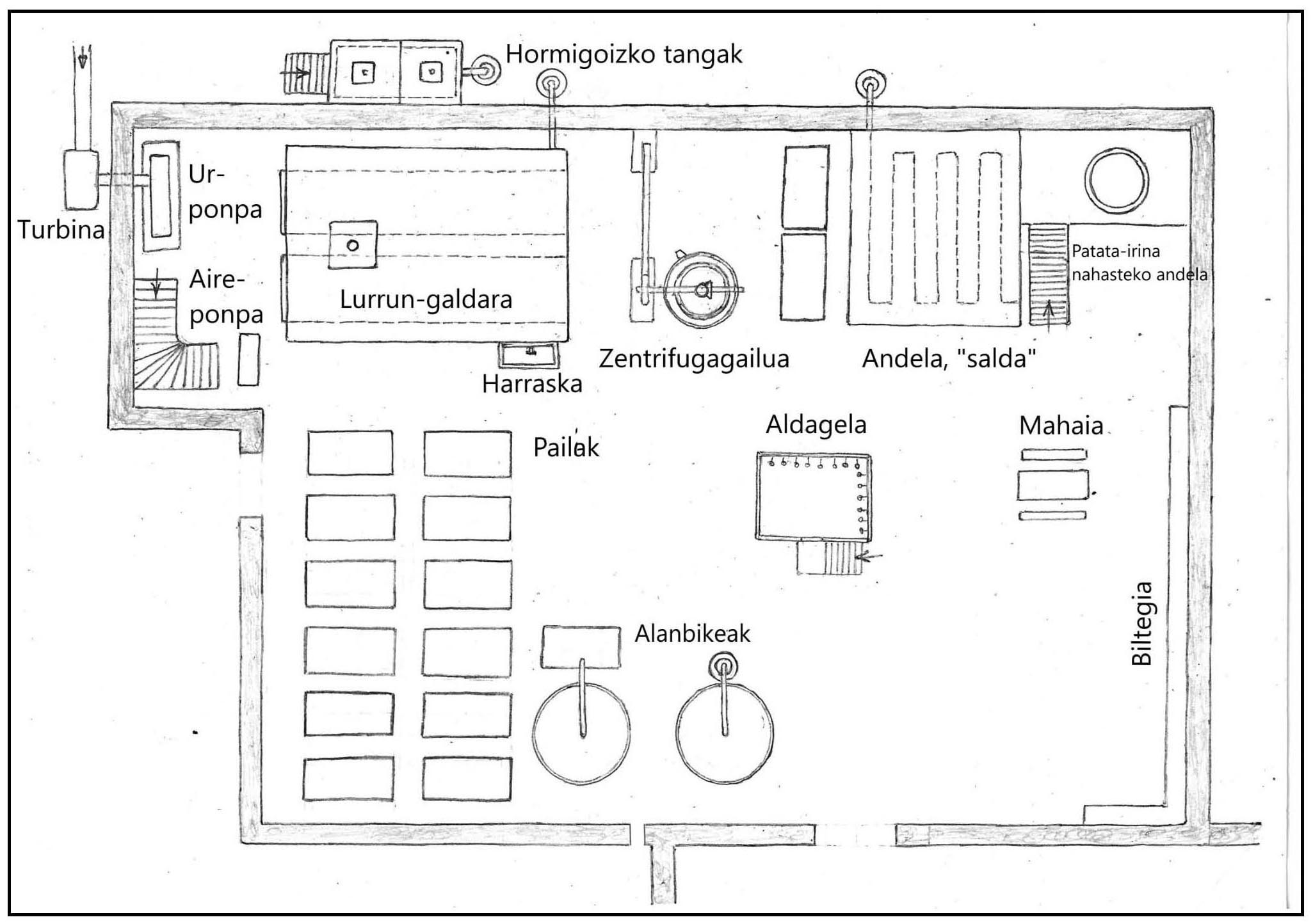

Ekoizpen-prozesuaren printzipio teorikoak azaldu ondoren, jarraian Latseko ekoizpen-prozesu osoa azalduko da pausoz pauso, Leandro Miner gure berriemaileak gogoan duenaren eta hark egindako marrazki argigarri batzuen bidez. Marrazki guztiak Leandrok berak azken urteotan egindakoak dira, eraikinak oraindik ez, baina barrualdeko instalazioak neurri handian desagertu direnean. Beraz, oroimenean gordetzen dituen oroitzapen eta ezagutzen arabera itsu-itsuan sortu eta marraztutakoak dira. Ondoren horiek txukundu eta errepasatu besterik ez dugu guk egin. Lehenik eta behin, ordea, Latseko fabrikaren bi ezaugarri aipatuko ditugu, garaiko gainerako industriaren ezaugarriak ere bazirenak:

1.— Turbinak: Instalazioetako makinak ez ziren elektrizitatearekin mugitzen, urarekin baizik. Horretarako, makina bakoitzak bere turbina edo gurpil hidraulikoa zuen. Ura hodi-sistema baten bidez eramaten zen makinaren ingurunera, non urak turbinak periferian izan ohi dituen kazolatxoetan eragiten zen, eta uraren presioa ardatz baten mugimendu birakari bihurtzen zen. Hala ere, batzuetan turbina bakar batekin makina bat baino gehiago mugitzen zen batera, larruzko uhalen, zurezko poleen eta transmisio-ardatzen bidez.

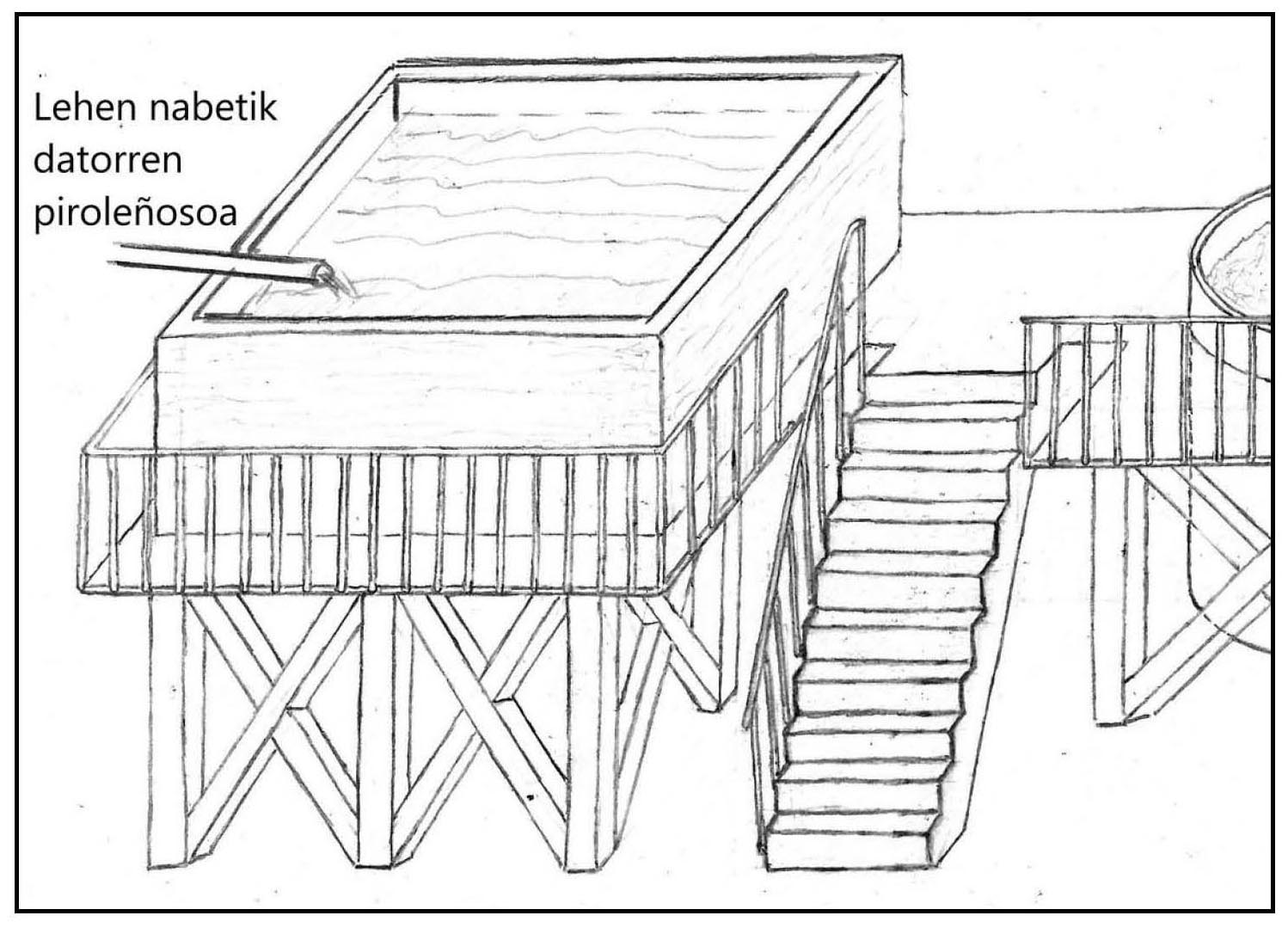

2.— Zurezko egiturak: marrazkien bidez konturatuko zaretenez, instalazioetako eremu asko zurezko egitura baten gainean zeuden. Hori, jakina, grabitatearen indarra aprobetxatzeko zen. Depositua goian bazegoen, zulo bat eta hodi bat nahikoa zituzten likidoa beste biltegi edo barrika batera eramateko.

1. Lehengaia. Egurra

Ekoizpen-prozesua egurra ekartzetik abiatzen zen, horixe baitzen nahitaezko lehengaia. Inguruko basoetako haritza eta pagoa izaten zen batez ere, baina baita tarteka gaztaina ere. Dena den, pago-egurra omen zen, zalantzarik gabe, horietatik onena. Azken aldera Tolosaldetik eta Leitzaldetik ekarri zuten, Urumeako mendietan intsignis pinua erruz landatzen hasi baitziren. Baita Asteasuko zerrategi batetik ere, Urumean asko murriztu baitzen.

Edonola ere, ez omen zen hainbesteko egur kantitaterik behar, enborrak baino adarrak erabiltzen baitziren ikatza egiteko. Beraz, egurra ez zen enbor moduan iristen; kontrara, bertara adar ertainak iristen ziren, luzera egokian, materialetan erabiltzen ez zena, eta ez zen gehiago zatitu behar izaten. Halere, batzuetan lodi eta luze antzekoak iristen baziren, orduan bai, burdin-ziriarekin lehertu beharra izaten zuten.

Enpresak ez zuen garraio propiorik, eta fabrikaren eskariz inguruko kamioi gidariak ziren egurra ekartzeaz arduratzen zirenak. Hala ere, egurra ekartzeko modua ere asko aldatu zen urteen poderioz. Lehenengo garaietan mandazainek mando bizkarrean ekarri ohi zuten inguruko basoetatik, eta behin bailaran, gurdi gainean, uztartutako idi pareak tirata. Aurrerago, gerraostean ziuraski, lehen motordun kamioiak iritsi ziren GMC edo “Gemesiak”, mutur luzeko kabina zutenak, "ciempies" ezizenez ere ezagutzen zirenak. Horrekin batera, mendietatik behera egurra jaisteko pistak zabaltzen hasi ziren.

2. Galdarak bete eta ikazte-labeetara eraman

Ekarritako egurra fabrikako eremu libreetan egoten zen, ilara handietan pilatuta. Lehengai hori etzanda egoten ziren burdin-txapazko galdara handi batzuetan sartzen zen ondoren, erabat bete arte. Galdarak egur piletara bertaraino eramanda egiten ziren zamaketa lanak, eskuz noski.

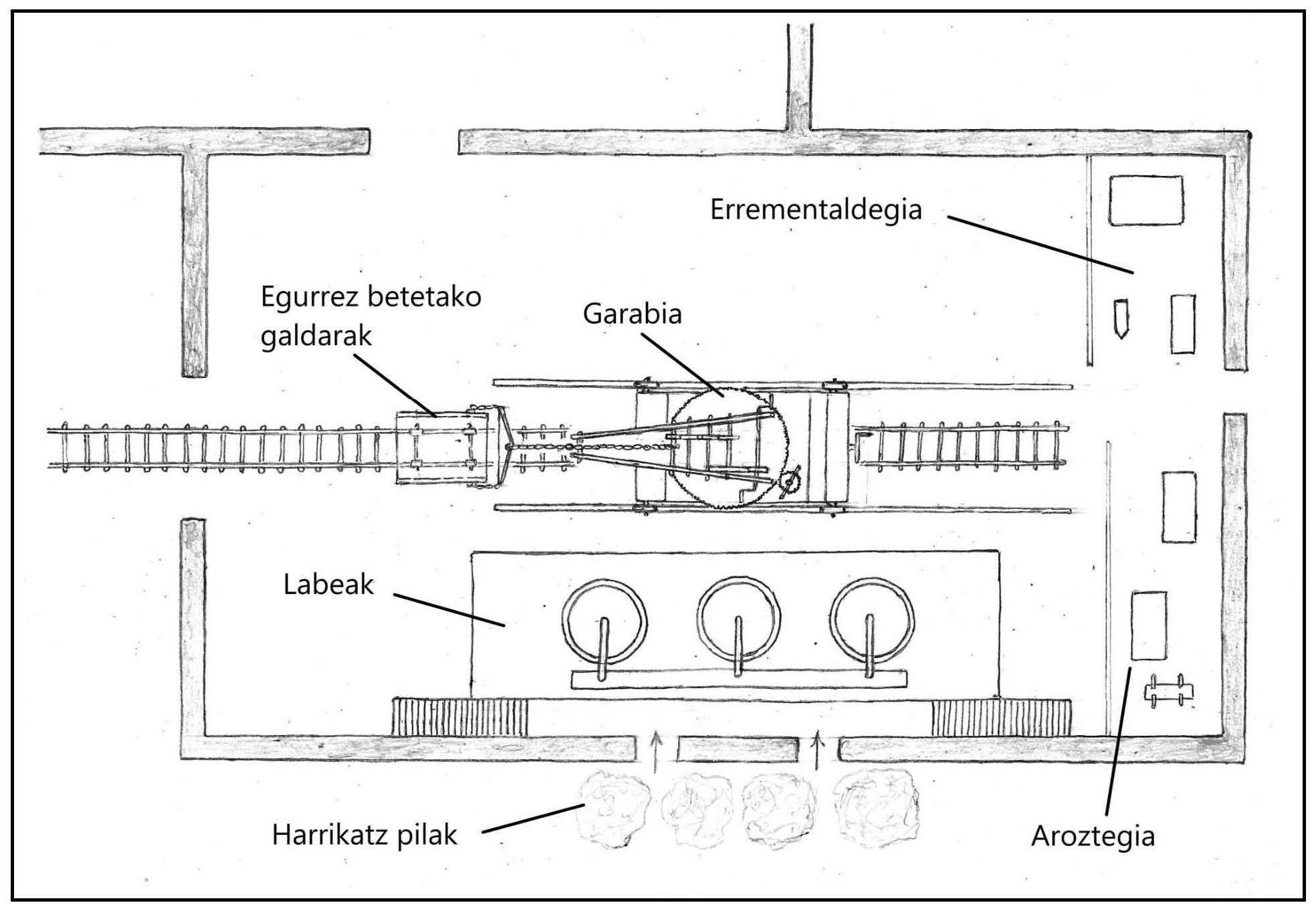

Galdarak burdinazko ontzi zilindriko erraldoiak ziren, 1,5 m-ko diametroa eta 2 m-ko altuera zuten, eta labean sartzerako unean izan ezik, etzanda egoten ziren bi errailetatik mugitzen ziren orga edo bagoneta batzuen gainean. Bagoneta, galdara bezala, errailetatik mugitzen zen eskuz bultzatuta. Hiru edo lau norabidetan luzatzen ziren burdinazko errailak, eraikin nagusi barrutik galdarak gordetzeko lekura, eta egur pila batera edo bestera. Errail sare haren guztiaren erdian edo bidegurutzean noranzkoa aldatzeko beharrezkoa zen “birakaria” edo “giratorioa” zegoen.

Behin galdarak bete ondoren, ikazte-labeen nabera eramaten ziren zuzenean, edo galdaren biltegira bestela, atsaldeko edo gaueko txandetan sartu zitzaten. Han garabi berezi batekin bertikalean jarri, altxatu eta labeen gaineko galdara-zuloan mantso-mantso barruraino sartzen zen.

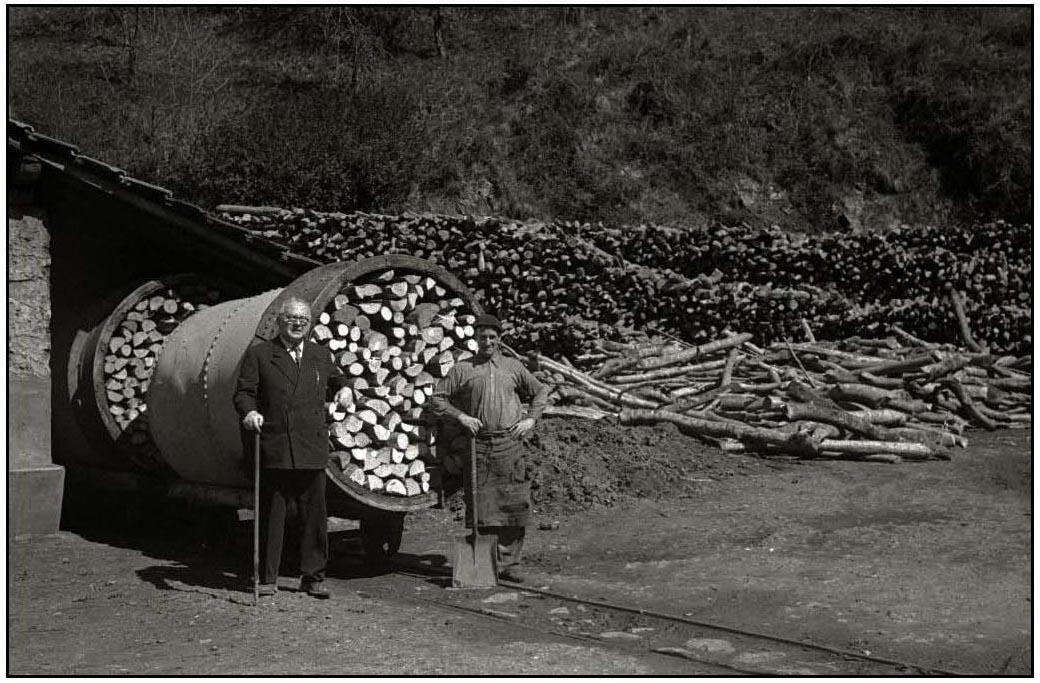

Pepe Puig eta Rafael Anabitarte, “Altzusta”,

egurrez betetako galdaren aurrean. Argazkia: Kutxateka

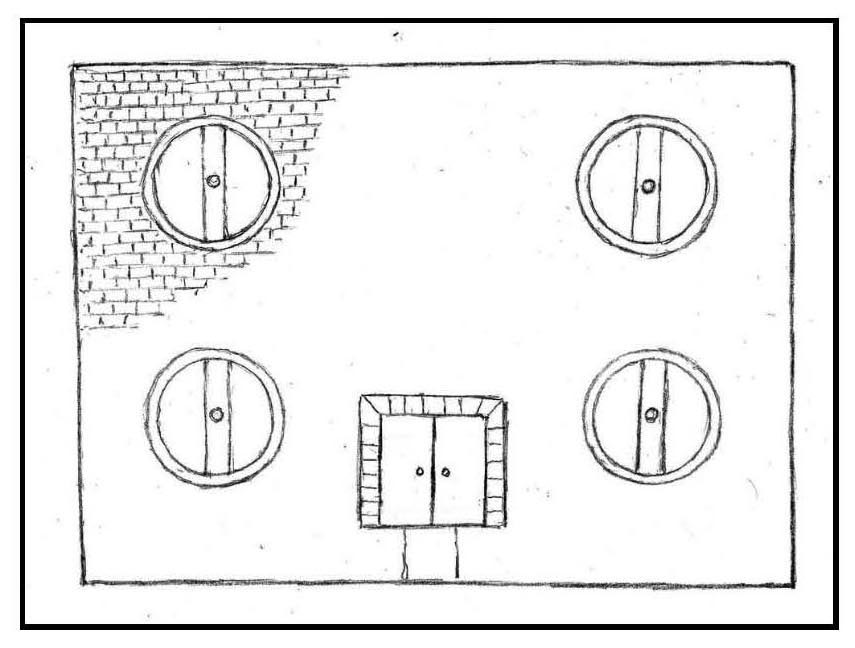

3. Ikazte-labeen nabea, destilazio prozesuaren hasiera

Lehen nabe nagusiaren barnean errenkadan zeuden lau labeak, nahiz eta azken urteetan horietatik hiru besterik ez ziren aritu lanean. Nabearen atzealdean mantentze-lanetarako bi tailer zeuden garbi bereizita; bata zur-lanak egiteko aroztegia, burdin-lanak egiteko errementaldegia bestea. Lehenengoan barrikak osatu eta prestatzen ziren, astoak eraiki, eta zurarekin lotura zuen konponketa guztiak egiten ziren bertan, eta noski, zeregin horietarako tresneria zegoen: arotz-mahaiak, mahai gaineko zurezko tornuzilak, erraminta-panela, saskigintzako tresneria... Bigarren tailerra, berriz, errementaldegia zen, bere sutegi eta guzti. Besteak beste, taladroa eta esmerilagailua zeuden bertan, larruzko uhalen bidez urak eraginda mugitzen zirenak.

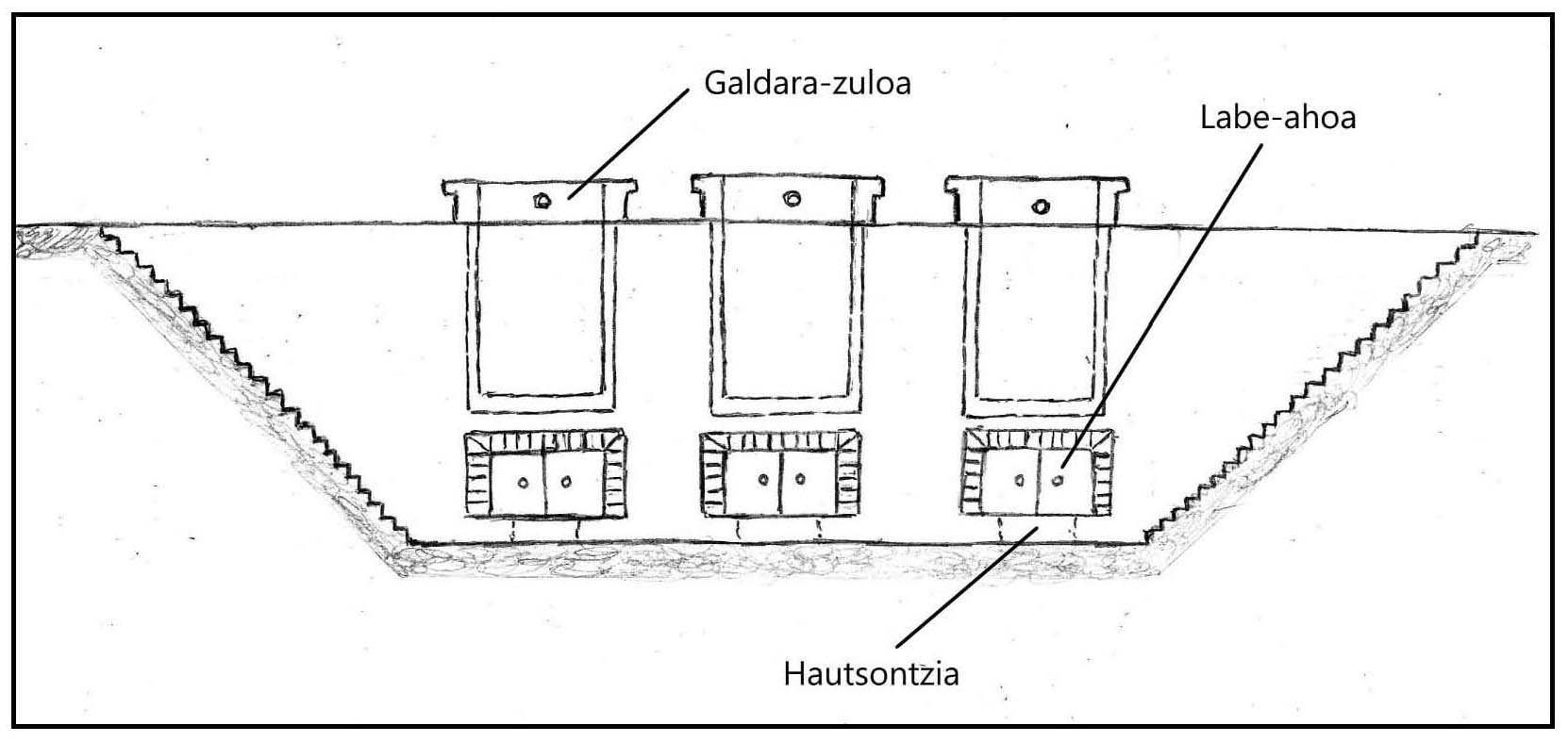

Labeak burdinaz edo altzairuz eginda zeuden, baina harlangaitzez babestuta, suarekin kontaktu zuzena izan ez zedin. Labe bakoitzak behealdean bere labe-ahoa zuen, eta gainean galdara-zuloa, egurrez betetako galdarak sartzeko. Baina zulo horiek oso goian gera ez zitezen, labeak erdi hondoratuta zeuden. Horrela, labe-ahoak lurraren mailatik behera geratzen ziren, labe-errenkadaren eta kanpoko hormaren artean lubaki baten modukoa osatuz. Bi aldeetatik eskaileratatik jaitsi beharra zegoen labeak harrikatzez elikatzeko.

Ekoizpen-prozesua hasi behar zenean, galdarari tapa jarri eta metalezko pintzekin irmoki lotzen zen, egoste-prozesuaren erdian askatu ez zedin. Gainera, prozesuan zehar oxigenoa barrura sar ez zedin, tapa eta galdaren arteko juntura trapuetan bildutako buztinarekin estali eta zigilatzen zen, zirrikurik utzi gabe. Kontuan izan behar da egurra ez zela erretzen, egosten baizik. Horretarako hermetikoki itxi beharra zegoen, bestela su hartuko zuelako. Buztina lantegiaren inguruko lursail batetik ateratzen zen.

Horrekin batera, estalkia zigilatu eta berehala, labearen indarra areagotu egiten zen, sutara harrikatza sartuz, pala bidez eta tiroa irekiz. Galdara bakoitzak hasieran indar handiko sua eskatzen zuen arren, ondoren tiroa itxi eta suaren indarra moteldu behar zen. Esan bezala, erregai nagusia harrikatza zen, baina egurra ere erabili da laguntzeko, baita, batzuetan, ekoizpen-prozesuan bertan lortutako alkitrana ere.

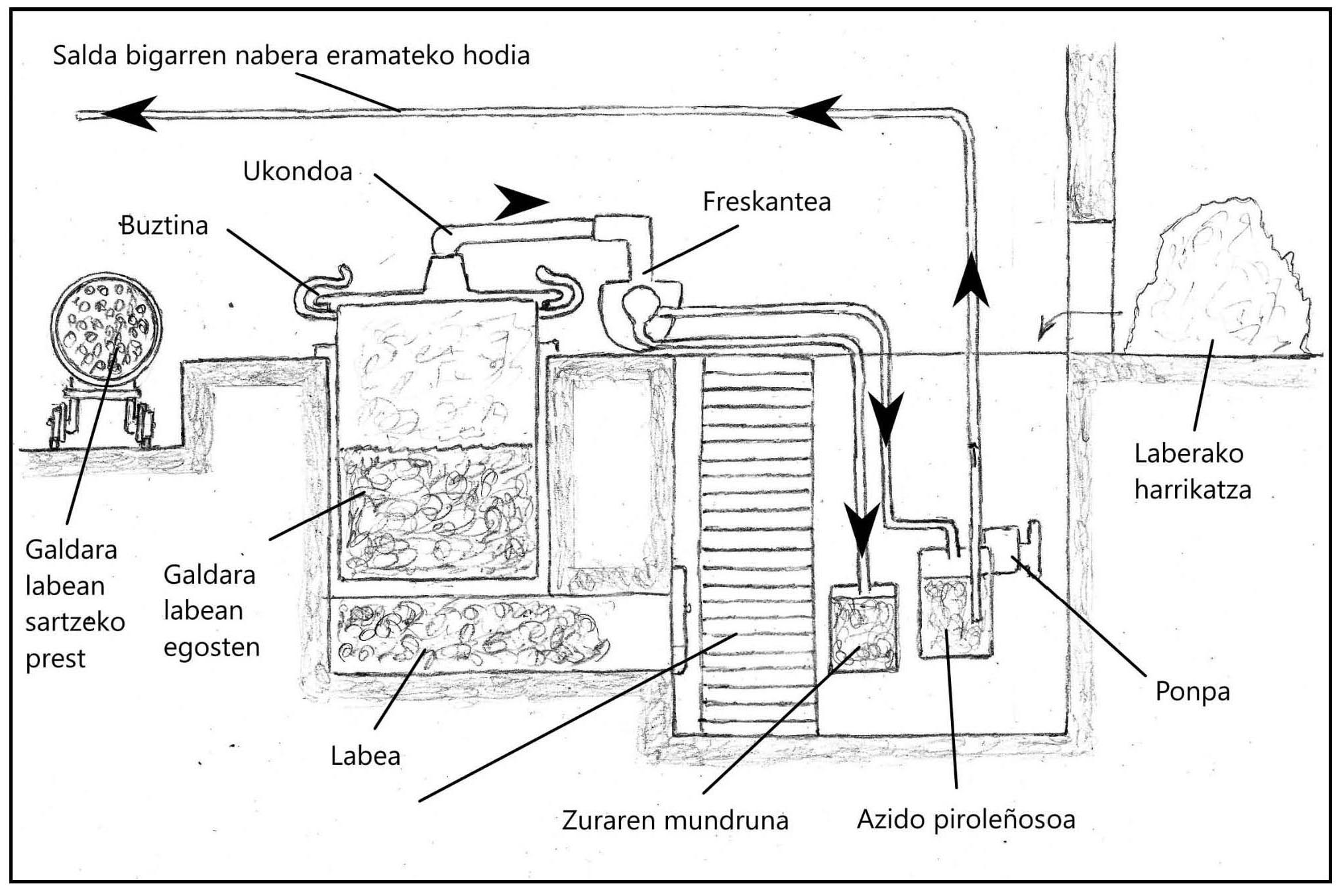

Galdara goitik ixten zuen tapak tutu bertikal bat zuen erdian, berotze-prozesuan sortutako lurruna kanpora ateratzeko. Lehenengo lurruna gehienbat ura izanik, zuzenean kanpora isurtzen zen, baina lurrunak kolorez aldatu eta zuritik urdinkara hartu ahala (110°C), tutuari “kodo” edo ukondo bat eransten zitzaion gainetik. Horrela, gas lurrunkorra sistemari lotuta geratzen zen, eta orduan abiatzen zen benetan ekoizpen-prozesua.

Labeek ez zuten tenperatura-neurgailurik, eta labeetaz arduratzen ziren sugin edo ikatz-botatzailek esperientziaren arabera egiten zuten lan. Hirurek batera egiten zuten lan, baina ez zen komeni hirurak egoste-prozesuaren une berean egotea. Batetik, une berean zereginik ez pilatzeko, eta, bestetik, galdara guztien lurruna hodi berera isurtzen zenez, gehiegizko presioak gas-isuriak sortzen zituelako, eta hori, jakina, ez zen batere atsegina.

Ikazte-labeetako keak, lurrun-galdarakoak bezala, lurpeko konduktu luze batetik lantokiko eraikuntzaren beste muturrean dagoen adreiluzko tximiniara bideratzen ziren. Distantzia handia izan arren, halako tamainako tximinia batekin “tiro” on bat lortzen zen, eta erraz eramaten zen kea tximinian gora kanpora isurtzeko. Labeak nahiz lurrun-galdara urte osoan egun jakin batzuetan bakarrik gelditzen zirenez, etenaldi horiek baliatzen zituzten, behin hoztuta, hodien barrualdeko garbiketa-lanak egiteko.

4. Mundruna edo alkitrana

Mundruna edo alkitrana azido piroleñosoaren osagai nagusietako bat dira. Piroleñosoa geldirik utziz gero, bi geruza osatzen dute, bata piroleñosoaren goiko aldean eta bestea behean. Azken hori uretako mundrun disolbaezina da, askotan zuraren mundruna edo Stockholmeko mundruna izenez ere ezagutua. Berreskuratzea erraza da, ur-faseko dekantazio soil baten ondorioz.

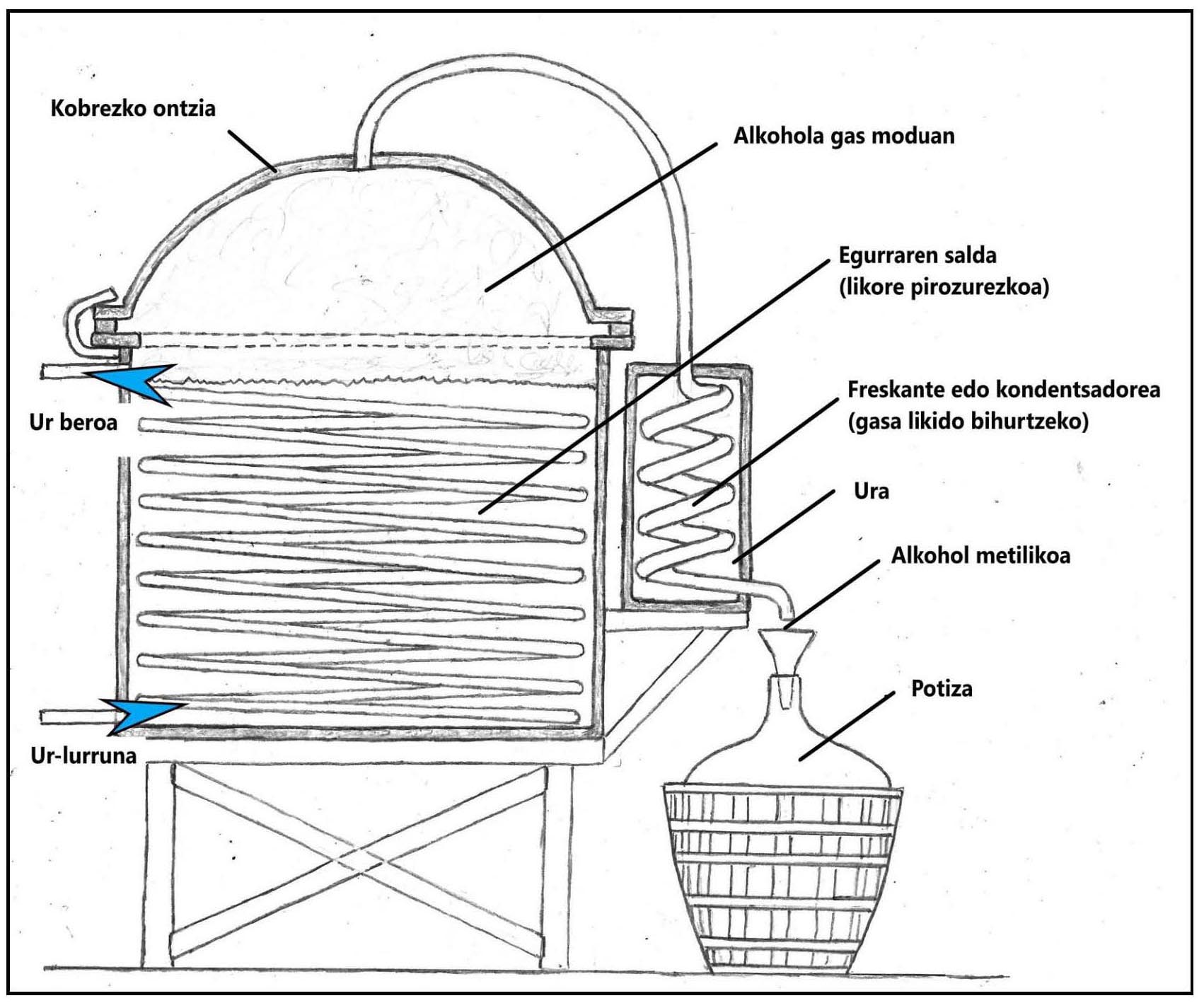

Labe bakoitzean egurraren egosketan sortutako gasak “freskante” edo kondentsadore-sistema batera bildu eta berehala likidotzen ziren piroleñoso landugabea deitutakoa osatuz. Eta hortxe bertan bereizten ziren lehen aldiz “salda” (azido piroleñosoa) batetik, eta zuraren mundruna, bestetik. Bigarren hori, dekantazioz, saldaren behealdean geratzen zenez, grabitatez zuzenean barrika batzuetara eramaten zen. Gainerako salda guztia, diluituagoa, errekako urak eragindako ponpa baten bidez nabearen goiko aldeko tarteko biltegi batera igotzen zen, eta handik, grabitatez, kobrezko hodi luze baten bidez, bigarren nabeko beste biltegi edo andel handi batera eramaten zen.

Lortutako lehen produktu hori, zuraren mundruna, 200 litroko zurezko barrika batzuetan jasotzen zen, ondoren ontzigintzan zuraren zaintzaile gisa, ontzi-kraskoak istingatzeko konposatu gisa edo bideen zoladurarako erabiltzeko. Albaitaritzako antiseptiko gisa ere erabili izan da. Oro har, bideak eraikitzeko gaur egun eskura dauden kalitateak, prezioa eta propietate fisikoak aztertuta, petrolioaren eta ikatz mineralaren industriatik eratorritako mundrunaren ordezko pobrea da. Hala ere, produktu kimiko industrial berezi gisa saltzen ez bazen, erregai likido gisa ere erabiltzen zen.

5. Bigarren nabea, baporearen nabea

Ikazte-labeekin batera fabrikako beste instalazio garrantzitsua zen lurruna sortzeko lurrun-galdara, “baporea” langileen ahotan. Horretaz gain, nabean banatuta honetan beste hainbat instalazio ere bazeuden, guztiak ere ekoizpen-prozesuan nahitaezkoak zirenak: kobrezko bi alanbike, “salda” beroa mantentzeko andel handia, “patata-irina” urtzeko biltegia, “pailak” garbitzeko zentrifugailua, pailak azido azetikoa kristalizatuarekin gordetzeko espazioa.... Ez hori bakarrik, nabearen erdian aldagela funtzioa betetzen zuen zurezko egitura bat ere bazegoen.

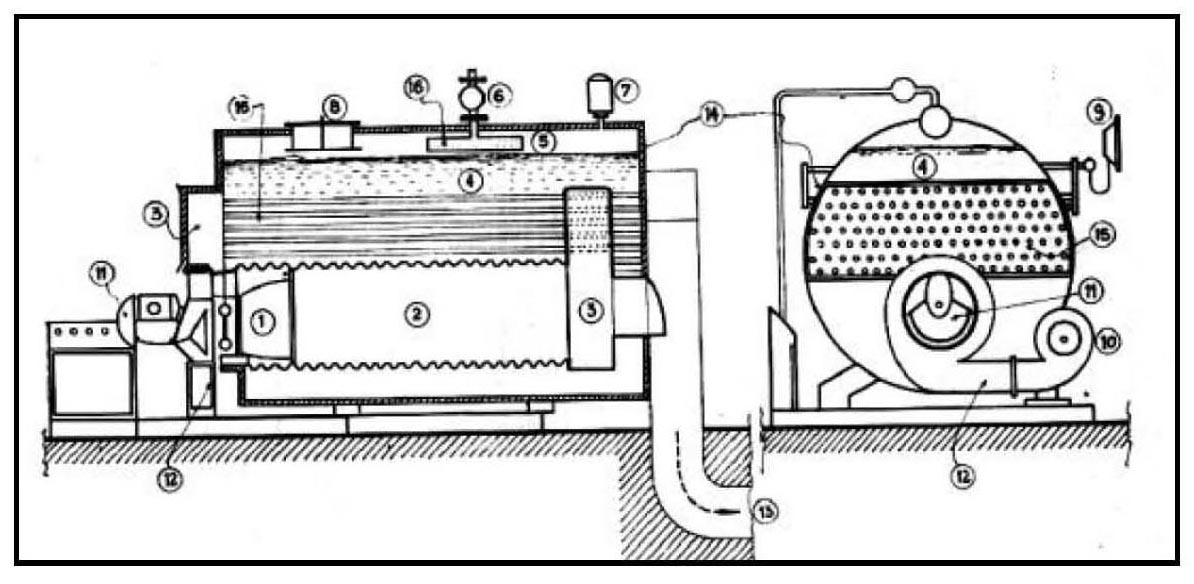

Bigarren nabearen izkin batean dago lurrun-galdara, tutu horizontaleko galdara piro-tubularra. Xafla metaliko errematxatuz eraikitako ontzi zilindrikoa handia da galdara, kanpoaldetik adreilu erregogorrez estalia. Errekuntzaren emaitza den gas beroa urpean dauden hodien barnetik doa, ura berotuz. Errekuntza ganberan sortutako keak erditik gora dagoen ur-bolumena irakiten jarri eta goialdean lurrun-ganbera sortzen zuen. Errekuntzarako airea presioan sartzeko aire-ponpa eta lurrun-zikloko ura egonkor mantentzeko ur-ponpa ere bazituen, biak ere errekako uraren indarrez mugituak. Uraren mailaren adierazlea eta lurrunaren presioa neurtzeko manometroak zituen, eta goian gehieneko presio onargarria gainditzean zabaltzen zen segurtasun balbula eta lurrun irteera. Aldararen aurrealdean, behealdean eta erdian zentratuta errekuntza-ganberaren ahoa du, bi atetxoz ixten dena. Hortxe irakur daitekeen moduan, Frantziako “Constructions Mecaniques de S. Quentin” fundizio-lantegian 1884an eraiki zen (Aisne, Frantzia Garaia).

Lurrun-galdarak, ikazte-labeek bezala, sutegi propioa behar zuen uneoro ondoan, bi instalazioek gau eta egun egiten baitzuten lan, etenik gabe eguneko 24 orduetan eta asteko zazpi egunetan. Gainera, fabrikaren bi muturretan kokatuta egonik, ezin ziren bi instalazioak sugin bakar baten ardurapean egon. Baporeko ur-lurruna andel handira eramandako salda bero mantentzeko ezezik, alanbikeetan alkoholaren destilazioa egin ahal izateko ere beharrezkoa zen.

Ekoizpen-prozesuarekin jarraituz, lehenengo nabean mundruna bereizi ondoren, salda goialdeko hodi batetik barrena bigarren nabean zegoen andel laukizuzen handi batera igarotzen zen. Errekako urak mugitutako ponpa batek diluituago zegoen salda (piroleñosoa) fabrika-eraikinaren goreneraino igotzen zuen, ondoren bi nabeak zeharkatu eta biltegi horretara isurtzeko. Bertan, salda bero-bero mantentzen zen ur-lurruna igarotzen zen hodi-sistemari esker, eta denborarekin saldari bigarren motako alkitran geruza bat sortzen zitzaion azalean, “txapapote” modukoa. Salabardoen moduko kirtendun sare handi batzuk baliatuz, alkitran hori jaso eta zurezko barriketan sartzen zen, bai ondoren saltzeko, bai fabrikako bertako ikazte-labeetan kontsumitzeko ere. Izan ere, Pasaiatik labeetarako harrikatza ekartzen bazen ere, batzuetan kalitate txarrekoa izaten zen eta bigarren motako alkitran hori eransten zitzaion ikatzari labeari tenperatura egokia mantentzen laguntzeko.

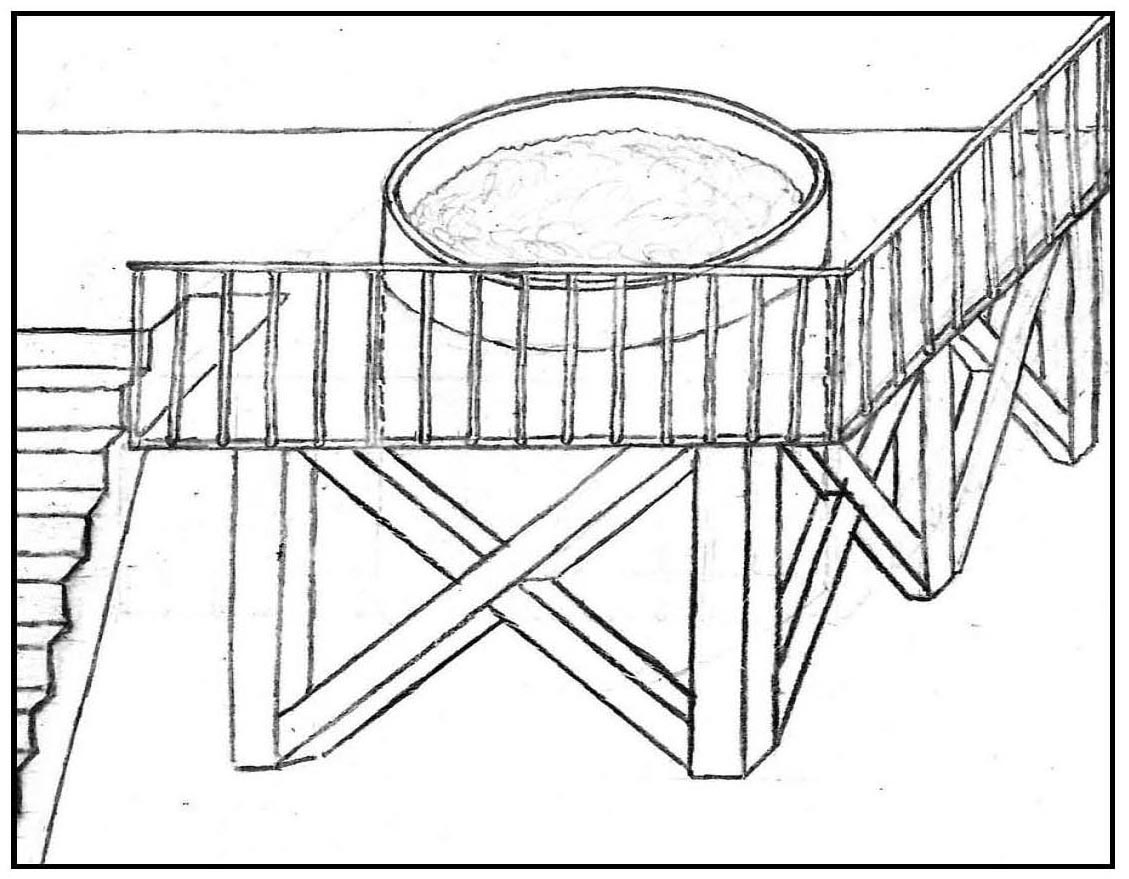

Bigarren nabean, errekaren aldeko hormaren aurka zegoen salda bero mantentzeko andel laukizuzen handia, egurrezko egitura baten gainean eta lurruna eta kiratsa biltzeko kanpaiaren azpian. Ondoan, gero aipatuko den patata-irina urtzeko ontzia zuen.

Bigarren nabean, salda bero mantentzeko egitura.

Lehen argazkia 1990ekoa, bigarrena, 2015ekoa

6. Alanbikeak

Behin bigarren motako mundruna aterata, salda kobrezko lehen alanbike handi batera (2,5 x 1,5 m) bideratzen zen. Ontzi horretan ur-lurrunezko hodibihurriaren bidez salda irakite-puntura eramaten zen, jarraian alkohola bereizi ahal izateko. Potiz edo garrafoitan gordetzen zen erauzitako alkohol hori. Lepo estuko beirazko botila handi biribil antzekoa zen potiza, kanpoaldetik metalezko sare edo estalkiaz babestuta, eta 65 bat litroko edukiera izaten zuten. Lantegian ekoitzitako beste azpiproduktu batzuk ere potiz horietan gorde eta saltzen ziren.

Lortutako alkohola ez zen alkohol hutsa, metilikoa baizik (86°), erretzeko balio zuena. Alkohol purua, etilikoa (96°), kopuru handitan ekartzen zen kanpotik, ekoizpenean disolbatzaile gisa erabiltzeko. Ondoren, bi alkohol motak saltzen zituzten, batez ere farmazietan edo farmazia-industrian: erretzekoa eta gorputzean zauriak garbitu edo igurzteko erabiltzen dena

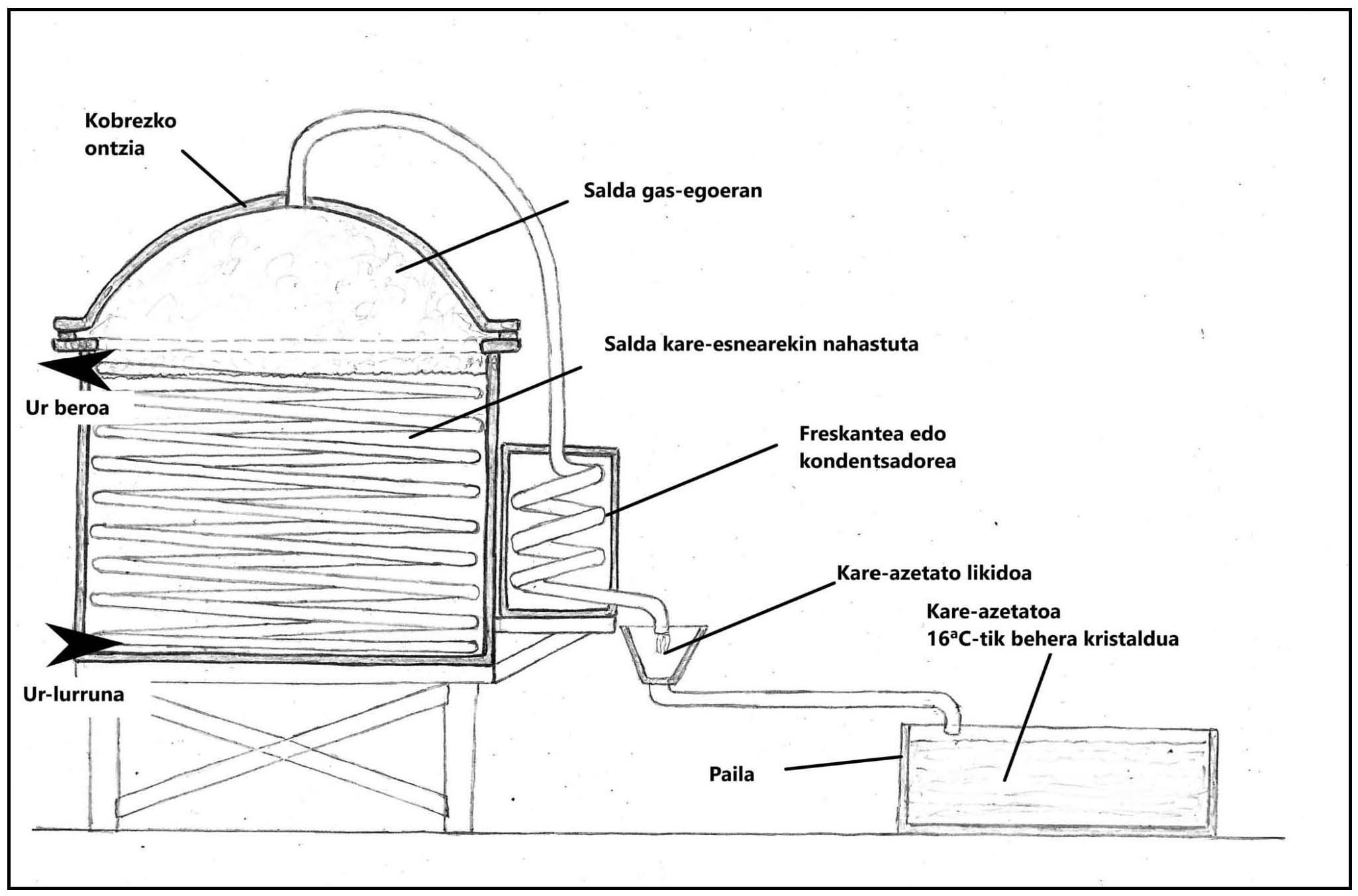

Lehenengo alanbiketik ateratako salda kare-esneko soluzio batekin nahasten zen bigarren kobrezko alanbikera eraman eta bigarren destilazio prozesua gauzatu aurretik. Destilazio horretan, kondentsadorean lortutako likidoa, kare-azetatoa, “paila” deitutako ontzi berezi batzuetara isurtzen zen. Bigarren alanbikearen barnean geratzen zen saldak, berriz, ordurako baliorik ez eta kanpora isurtzen zen. Paila horietan tenperatura 16,6°-tik behera jaistean kare-azetato likidoa kristaldu egiten zen, gogor-gogor eginda geratu arte. Prozesuarekin jarraitu behar zenean pikatxoia erabili behar izaten zuten solidotutako azetatoa kraskatu eta pailatik ateratzeko.

Kareharritik lortutako kare bizia kanpotik ekarri ohi zuten, eta kare-esnea bertan prestatu, kare bizia urarekin proportzio egokian nahastuz.

Ontzi metaliko laukizuzenak ziren pailak, bi metro luze, metro bateko zabalera, eta 0,6 metroko altuerakoak, goitik irekiak. Bigarren nabean, lurrean bi ilaratan antolatuta jartzen zituzten negu-udaberrian kare-azetato kristalduaz bete ahala, dozenatik gora, nabeko azaleraren ia laurdena halako pailez gainezka egon arte. Udara partean, ozpina lortzeko azido azetikoaren eskaera handia zenean, horietaz baliatzen ziren. Izan ere, ez dezagun ahaztu, lantegiko produkturik nagusiena azetatotik eratorritako ozpina zen, ez zen egur-ikatza, ez alkitrana, ezta alkohola ere.

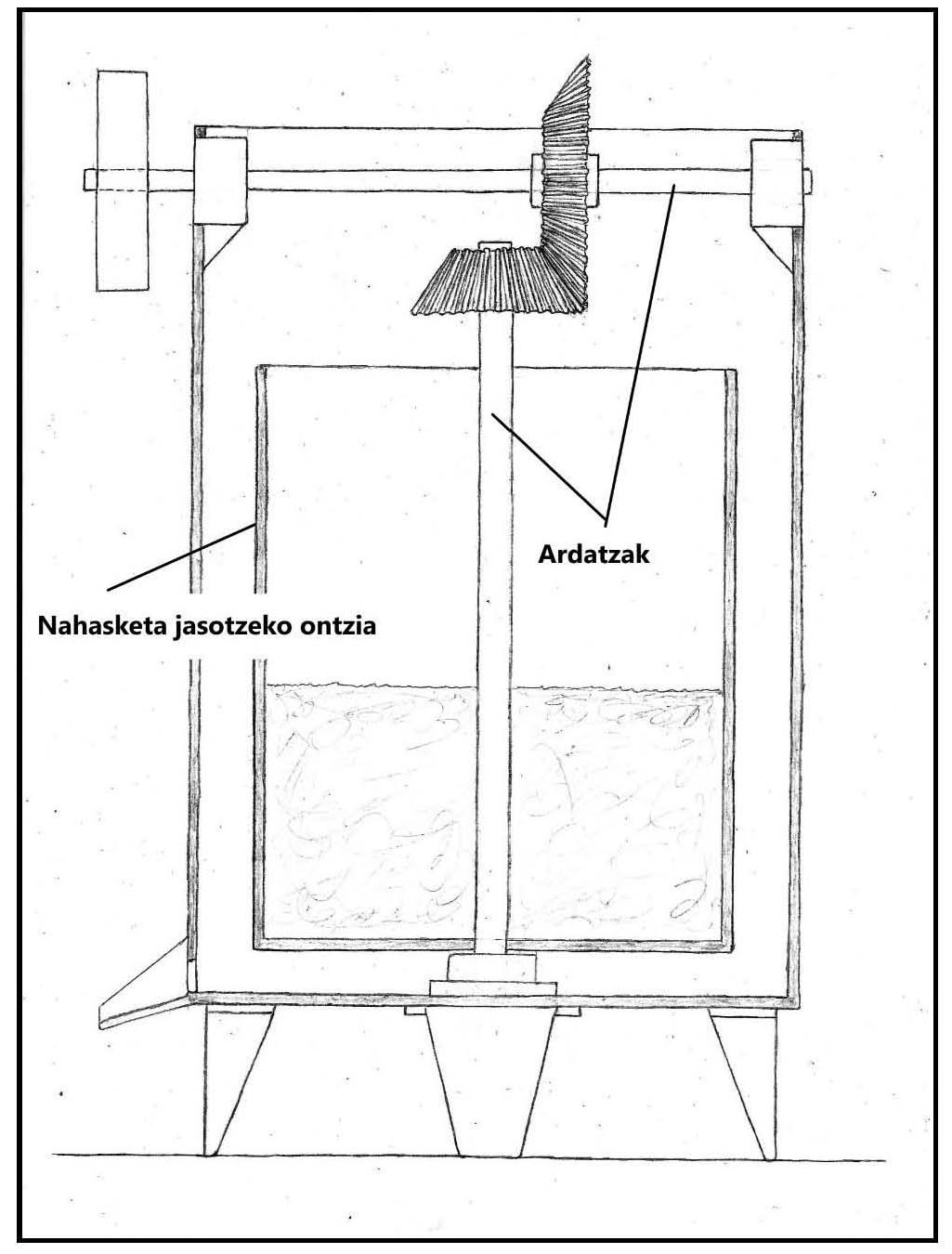

Pailetan, ordea, kare-azetato kristaldua apurtu eta hustu ondoren, nahaste likatsu bat geratzen zen, batez ere azpialdean. Pala batekin jaso eta zentrifugagailuko ontzira aldatzen zen orduan, oraindik zituen "saldaren" zantzuak erabat ateratzeko. Zentrifugagailuko ontziaren barnean bizi-bizi biratzean likidoa kanpora atera eta solidoa barnean geratzen zen. Berreskuratutako kare-azetato kristaldu hori ontzat ematen zen, nahiz eta ongi solidotuak zuen kalitatea ez izan.

Ardatz nagusi bertikala zuen ontzia zen, eta uhal- eta polea-sistema baten eta engranaje konikoen sorta baten bidez errekaren uraren indarrak eraginda biratzen zuen.

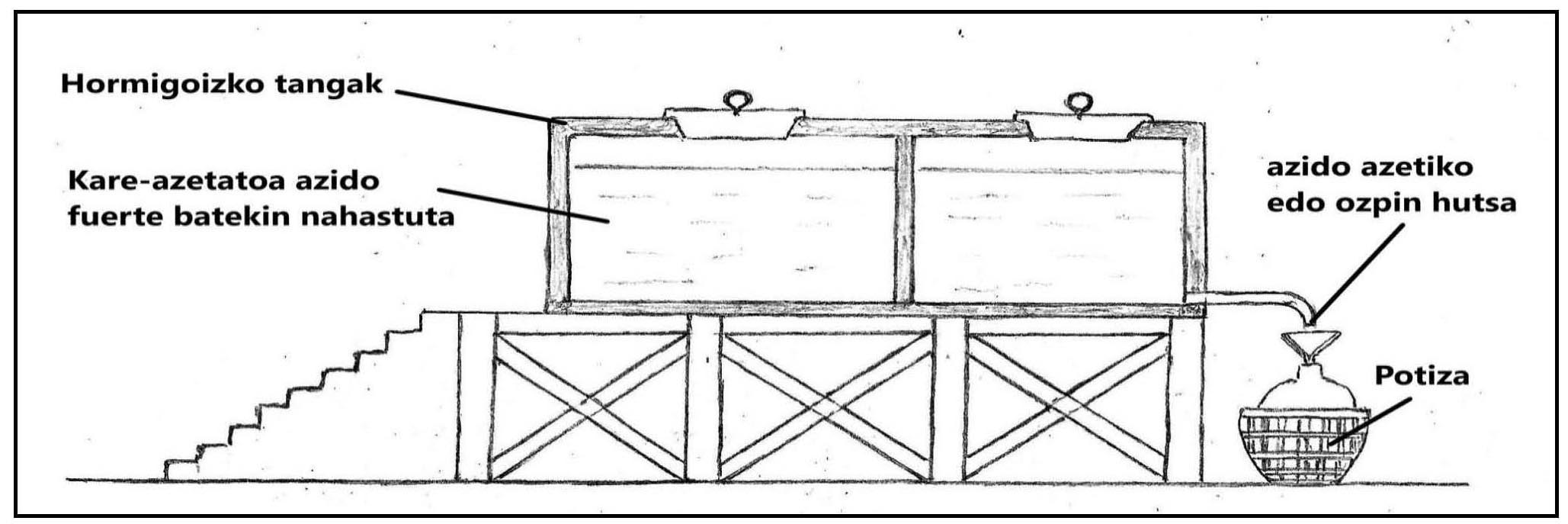

7. Hormigoizko tangetatik azido azetikoa

Ekoizpen-prozesua amaitzeko, kristalizatutako kare-azetatotik abiatuta azido azetiko purua lortzen zen, kanpoko hormigoizko bi tanga handitan. Hauek bigarren nabearen kontra zeuden, baina kanpoko aldetik, bideratutako errekaren eta nabearen artean. Lehenengo tangan uraren eta kare-azetatoaren nahasketa prestatzen zen, ondoren bere horretan uzteko eta azido azetikoa uretatik eta beste sustantzia batzuetatik dekantazio bidez bereizteko. Hala ere, horrela lortutako emaitzak, azido azetikoaz gain, ur-seinale asko zituen, hau da, oso urtsua zen. Orduan, bigarren tangaren eginkizuna zetorren: azido azetikoaren nahasketa horri “azido fuertea” (azido sulfurikoa edo klorhidrikoa) nahasten zitzaion, eta hemen ere dekantazio bidez, azido azetiko purua edo hutsa lortzen zen. Deposituan geratzen zen azkeneko azido fuerte hori beste eginkizun batzuetarako gordetzen zen, baina ez berriro azido azetikoa purua lortzeko.

Baina fabrikaren produktu nagusia zen azido azetikoa edo ozpin puru hori oso fuertea izaten zenez, ondoren moteldu egin behar izaten zen, ura nahasiz. Usain bereizgarria duen likido koloregabe hori 600 litroko zurezko bukoi handi batzuetan biltegiratzen zen “etxetxikia” deitutako biltegi-eraikinean, nahiz eta garraiatzerako orduan 150-200 litroko barrika txikiagoak erabiltzen ziren. Jatorri organikoa zuen ozpin hori Kantauri itsasoko arrantza portu nagusietako kontserba-, eskabetxe eta gazitze-lantegietara eramaten zen kamioikada bete barriketan.

8. Azido azetikoa lortzeko beste bideak

Udaren amaieran ez zen egoten ozpin-eskari guztiari erantzuteko adina kare-azetatoz betetako paila nahikorik, paila guztiak hustutzen ziren. Horregatik, kasu horietan kanpotik ekarritako beste lehengai batzuk erabiltzen zituzten, azido fuertearekin nahastu gabe, ozpina beste prozesu baten bidez lortzeko. Lehengai horiek azukre-melaza edo patata-irina ziren.

Azukrez betetako 100 kiloko zakuak ekartzen zituzten. Baita patata-irin hauts zuri-zuriz betetako zakuak ere. Pertza handi batean, lehenik eta behin, irina urarekin nahastu behar izaten zen, eta zeregin horretan auzoko auzoko mutilak jartzen zituzten, sos batzuen truke. Pertza lehen solairu moduko batean zegoen, zurezko egitura baten gainean, salda bero mantentzeko andel laukizuzenaren ondoan, eta berak bezala, lurrunez betetako hodi bidezko berotze-sistema bat zuen, eta goian zurezko

kanpai handi bat lurruna eta kiratsa biltzeko.

Azukreak eta irinak ekoizpen-prozesu propioa zuten, bestea baino askoz laburragoa. Bata zein bestea ontzi berezietan berotzen ziren, hartzidura azkar bat lortu arte. Ondoren, nahasketa batzuekin azido azetikoa lortzen zen, nahiko modu sinplean. Hala ere, modu horretan ez zen alkoholik, ez mundrunik, ez ikatzik lortzen, eta uste izatekoa da hurbileko egurra baino garestiagoa izango zitzaiela lehengai mota hori.

9. Egur ikatza eta beste produktu batzuk.

Ekoizpen-prozesua erabat amaitzeko, garabiaren laguntzaz, galdara zilindrikoak labe-zulotik atera eta ikaztutako egurra deskargatzen zen, palaz. Hori bai, ireki aurretik hoztu egin behar izaten zen, sua hartzerik nahi ez bazuten. Eskaeraren arabera, egur-ikatza zuzenean zakutan sartuko zuten, edo bestela, bahetik pasa, bost bat tamainetan sailkatu, eta ikaztegian pilatuko zuten. Egur-ikatzaren baheketa zurezko kaxa saredun batera botata egiten zen, uraren indarrak mugitutako ardatz eta lebaz osatutako mekanismo baten bidez. Ikatzik xeheena, finena, altzairutegietara edo galdategietara eramaten zen, Hernaniko Orbegozo galdategi-fabrikara esaterako. Gainerakoa, Hernaniko Urbieta kalean zegoen moduko ikatz-dendetara eramango zen.

Bigarren mailako beste produktu bat ur-lurruna kondentsatuz lortzen zuten ur destilatua zen. Batere mineralik gabeko ura zen, eta aipatu ditugun “potiz” ontzi berezi horietan saltzen zen. Eskaeraren arabera gehiago edo gutxiago aterako zuten lurrun-galdararen instalaziotik, betiere presio egokia mantenduz, horretarako ondoren berriro ur-ponparen bidez betez.

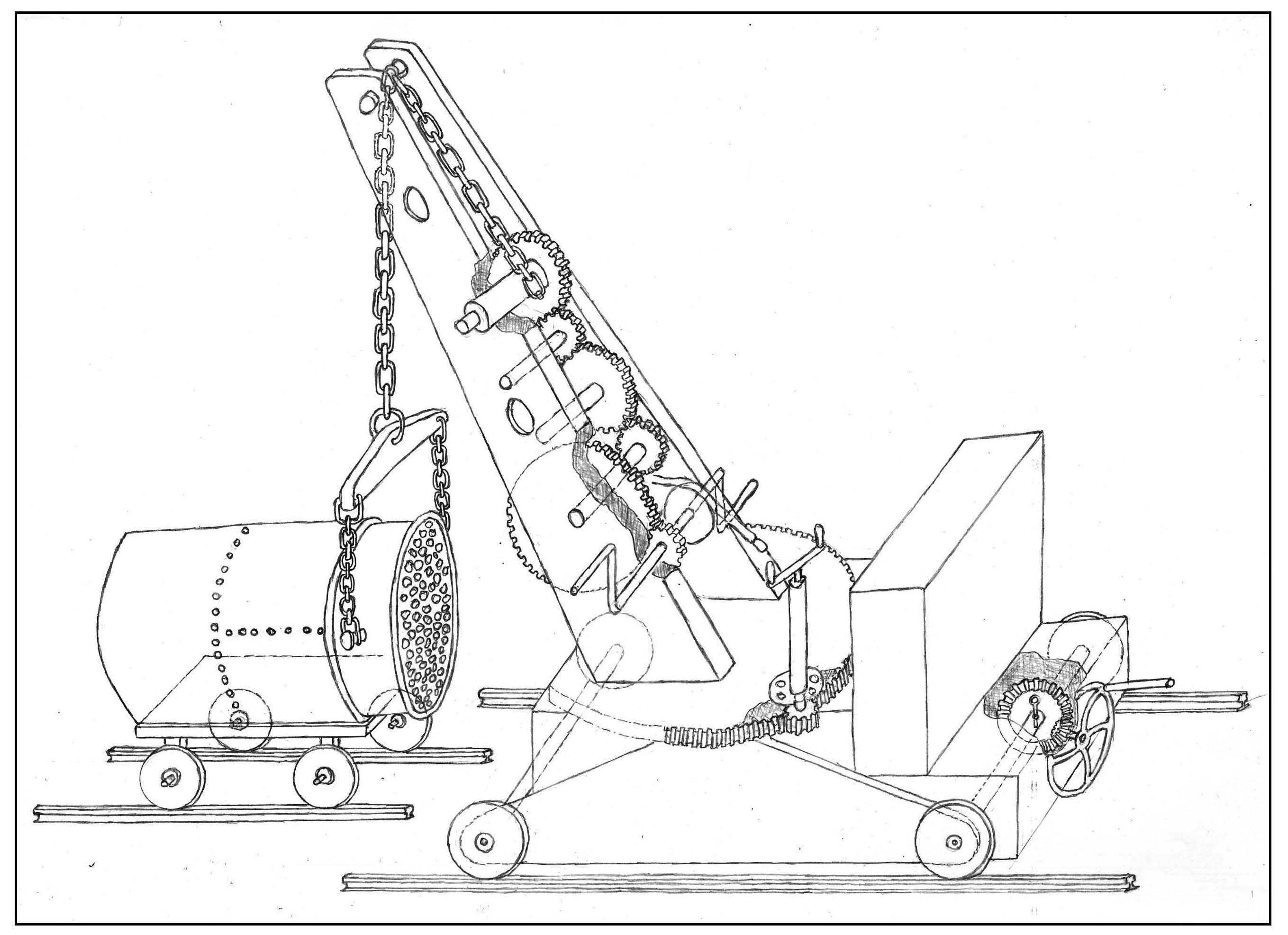

10. Garabia

Bere garairako Latseko instalazioak puntakoak baldin baziren, bazen Latseko fabrikan beste harribitxia ere: garabia. Galdarak eramateko orgak bezala, errailen gainetik mugitzen zen aurrera eta atzera, baina bere egiteko nagusia orgetan etzanda egoten ziren galdarak bertikalean jarri, altxatu eta labe-zuloetan sartzea izaten zen, eta behin prozesua amaituta, atzera labe-zulotik ateratzea.

Burdinazko makina zen, lau gurpilen gainean mugitzen zen plataforma batez eta bertatik diagonalean irteten zen beso batez osatua. Erabat eskuzkoa zen, mugimendu guztiak zegokion biraderari eragin eta horiek mugitutako engranaje sistemen bidez lortzen ziren: atzeko biraderarekin errailen gainetik aurrera eta atzera mugitzen zen, erdikoarekin beso birakaria birarazten zen, eta hirugarrenarekin dibidietan katea jaso eta pisua altxatzen zen, kasu honetan egurrez betetako galdarak. Balazta-sistema bat ere bazuen, “maniobrak” mantso eta kontu handiz egiteko. Bestalde, beso birakaria luzea eta alde batera okertua zegoenez, kontrapisua zuen aurkako aldean.

Oso ondo funtzionatzen omen zuen, ongi eraikia zegoelako. Etxe fabrikatzailearen izenik ez badute gogoratzen Frantzian-edo egongo zela eraikia diote. Hala ere, ezin da baztertu lantoki horretarako berariaz eraikita egotea. Zoritxarrez, lantegiaren jarduera amaitu eta gutxira desagertu egin zen.

Egurrez betetako galdarak labean sartu eta ateratzeko garabiaren marrazkia

Gipuzkoako Foru Aldundiak, I888ko azaroaren 13an egindako bilkuran, Nicolas de Bustinduy industria-ingeniariak idatzitako liburuxkaren bostehun ale ordaintzea erabaki zuen, GUIPUZCOA EN LA EXPOSICIÓN UNIVERSAL DE BARCELONA izenburuarekin, dituen datuengatik probintzian oro har erabilgarria izan behar zuela kontuan hartuta. Gipuzkoako 68 erakusketarietatik 40. mahaia zen guri dagokiguna. Hona hemen orduko Lecumberri enpresak Bartzelonako erakusketara aurkeztu zuenaren deskribapena: (http://atzoatzokoa.gipuzkoakultura.net/c253f3/index.php)

Aritzarenac.» Fábrica de productos químicos de Lecumberri y Compañía, en Hernani. En una sencilla y elegante instalación, consistente en paralelepípedo de un metro próximamente de altura, sobre el que se eleva un eje, alrededor del cual, formando una pirámide, hay veinte frascos conteniendo otros tantos productos de la fabricación. El primero de los frascos, contiene carbón vegetal, procedente de la carbonización de la leña de roble o haya, en vaso cerrado. La producción de la f-arica, en este producto, es de 2.000 a 2.500 kilogramos diarios; consumiéndose en San Sebastián y poblaciones inmediatas, para el uso doméstico. El segundo frasco contiene carbón vegetal menudo. De la misma procedencia que el anterior, tiene algún empleo en el uso doméstico, pero además, es apropiado para emplearlo como sustancia filtrante, pues siendo completa su carbonización, y libre o además de tierra y sustancias extrañas, reúne un gran poder decolorante y desinfectante. Una parte de este producto, se consume en la localidad, empleando otra parte, especialmente el de haya, para la filtración de alcoholes industriales y otros líquidos. El tercero contiene alquitrán. Este producto si bien tiene varias aplicaciones, tanto medicinales como industriales, no vende la fábrica mas que una pequeña parte, empleando el resto en la misma, ya destilándolo, ya como combustible en: un hogar dispuesto al efecto. Cuarto frasco, brea seca. Es el residuo de la destilación del alquitrán. Se emplea para la perfección de suelos impermeables y para la fabricación de aglomerados. Quinto, aglomerado. Está formado con la brea seca y la carbonilla de los hogares, verificándose la mezcla en el momento de salir la brea del alambique. Emplean en la misma fábrica, como combustible. Sexto, ácido piroleñoso bruto. Tiene pocas aplicaciones en este estado, pero sirve de base para la preparación del ácido acético y acetatos. Después de separar los principios más volátiles que contienen el alcohol metílico y acetona, lo destilan, o sino lo transforman en piroliñito de hierro de cal o de sosa. Sétimo frasco, contiene ácido piroleñoso destilado. Se emplea en la fábrica de estampados, y sirve además, para la preparación del piroliñito de plomo. El octavo frasco presenta piroliñito de hierro. Este producto que marca 14 a 15 grados del areómetro de Beaume, venden a varias tintorerías, fábricas de sombreros, etc. Noveno, piroliñito de cal. Emplean en la misma fábrica, para la obtención del ácido acético destinado a la industria. Los frascos diez, once y doce, contienen piroliñito de plomo, acetato de plomo, y acetato de cobre; que se emplean generalmente en las fábricas de estampados. Frasco número trece, acetato de sosa; la disolución de esta sal se emplea en Alemania, en los caloríferos de los ferro-carriles; porque, como no hierve hasta los 120 grados, conserva una gran cantidad de calórico en poco volumen. La fábrica emplea esta producción, para obtener el ácido acético comestible. Catorce; sulfato de sosa. Procede del tratamiento del acetato de sosa por el ácido sulfúrico. Como es un producto de poca salida, porque además de abundar en la naturaleza, resulta como residuo en varias industrias, la fábrica utiliza, descomponiéndolo con la cal, para obtener después acetato de sosa. El frasco número quince contiene ácido acético comestible. Se emplea para la obtención de albayalde, y en las fábricas de estampados, etc. En el diez y seis presentan ácido acético comestible. Este ácido desprovisto de toda impureza, se emplea para algunas operaciones industriales muy indicadas, pero su uso general es para la elaboración de vinagre. Diez y siete, esencia de vinagre. Es el ácido acético comestible o de buen gusto; preparado de manera que, con la adición de una cantidad determinada de agua, resulte un líquido con el color y demás condiciones del vinagre ordinario. Según nos manifiestan en la fábrica, el vinagre así obtenido, no presenta el menor peligro para la salud, y su empleo presenta una economía notable, ya como vinagre de mesa, ya para la conservación de sustancias, como pescado en escabeche, etc. El frasco número diez y ocho contiene flemas de alcohol metílico, que proceden de la destilación del ácido piroleñoso bruto; y de ellos se extrae el alcohol metílico y la acetona. Los números diez y nueve y veinte, alcohol metílico y acetona, que se emplean para la fabricación de barnices, colores de anilina, y otros usos; pero el empleo más importante de estos productos, es la desnaturalización de los alcoholes destinados a la industria. De la detallada descripción de los productos presentados en la instalación, se deduce la gran importancia de la fábrica en la industria guipuzcoana.

Esta fabrica esta situada a seis kilómetros de la villa de Hernani; tiene instalados seis hornos de marcha continua, y los aparatos necesarios para la destilación de 4.500 a 5.000 toneladas de leña al año; empleando como combustible en dichos hornos el carbón mineral, y el gas que se produce en la destilación de la leña. Casi todos los aparatos de evaporación y destilación, se calientan con vapor; produciéndose este en un generador de sesenta caballos. Para fuerza motriz, tiene una turbina; disponiendo además, de agua suficiente para todos los usos de la fábrica. Emplea de 30 a 40 obreros , en la fábrica, y otros varios en los trabajos de monte.